Изготовление стеклопакетов

Стеклопакеты давно вошли в нашу жизнь в качестве надежных и универсальных заполнителей для оконных конструкций. Качество стеклопакета определяется соблюдением правил во время его производства.

Для производства стеклопакетов используют листовое флоат стекло. В зависимости от нужных качеств, на производстве стеклу могут придаваться различные качества, благодаря которым готовое изделие будет обладать высокими показателями по теплоотдаче, шумоизолированности, ударопрочности и декоративным качествам.

За последние десятилетия технология изготовления стеклопакетов существенно продвинулась в направлении автоматизации, когда завод по изготовлению стеклопакетов требует минимального количества персонала, а на одной линии могут работать всего лишь два человека:

- грузчик, подающий подготовленное стекло;

- грузчик, выгружающий готовый стеклопакет.

Некоторые современные производства и вовсе полностью роботизированы.

На всех автоматизированных линиях по производству стеклопакетов, как правило, имеется несколько участков, соответствующих разным этапам технологического процесса. Причем, именно от технического оснащения таких участков и соблюдения технологических процессов зависят эксплуатационное качества готовых изделий:

- тепло- и звукоизоляция;

- прочностные характеристики;

- долговечность;

- прочие свойства.

Технология изготовления стеклопакета

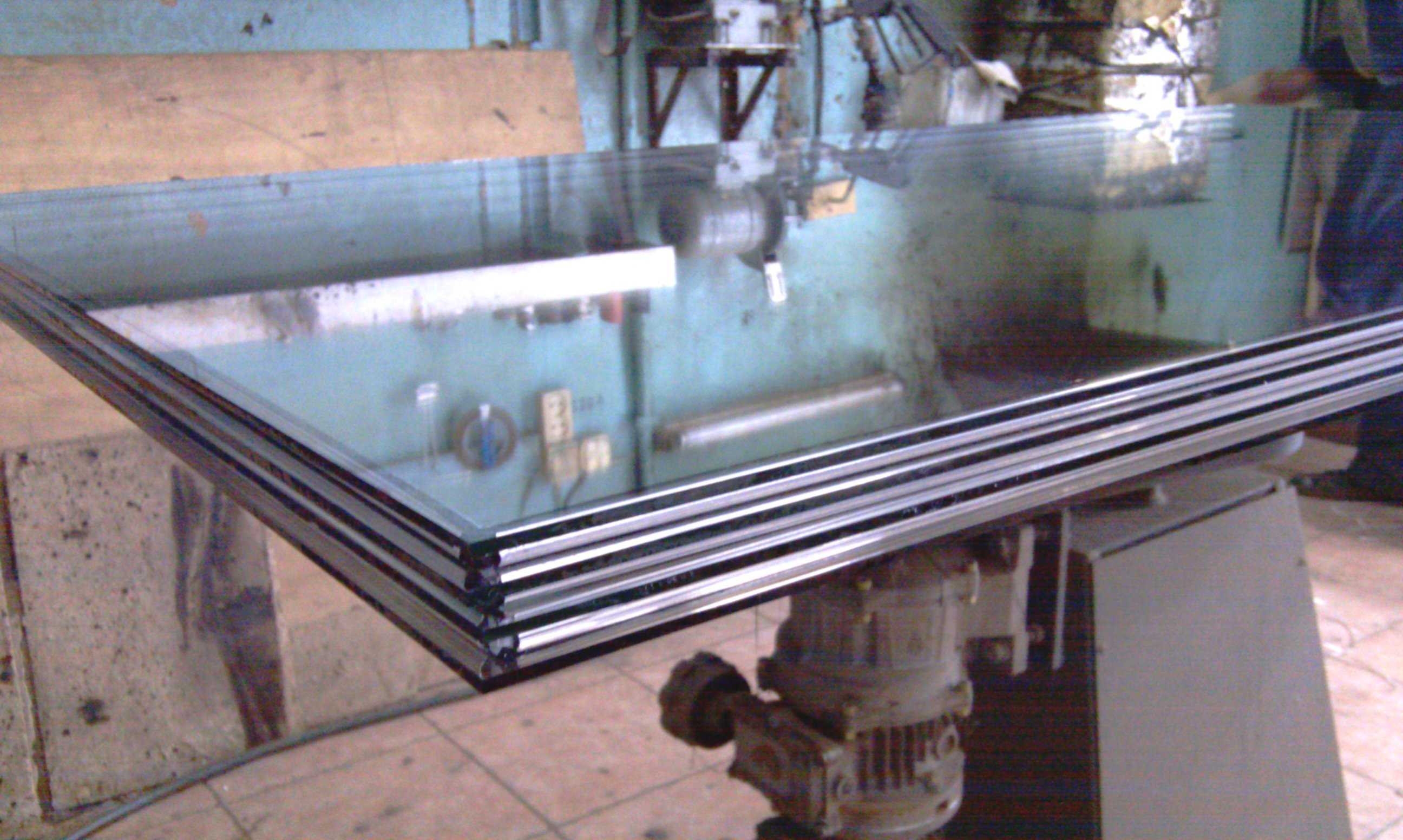

Производство стеклопакетов выполняется в несколько основных этапов. На I этапе производится нарезка стекла согласно типоразмерам. В зависимости от толщины и размера заготовки, резка выполняется с небольшими различиями (тип режущего инструмента и жидкости для резки). Современные столы для резки – это механизированные многофункциональные устройства, перемещение резца на которых управляется программным обеспечением по заранее заданным параметрам. Самые современные столы снабжены программой по оптимизации раскроя, что существенно снижает количество отходов. Перемещение стекла по поверхности стола выполняется на специальной воздушной подушке, а его ломка после надреза – специальными штангами.

Параллельно с нарезкой непосредственно стекла производится резка дистанционных рамок (спейсеров) по размерам конкретного стеклопакета, и предварительная сборка с помощью уголков и специальных вставок.

Изготовление пластикового стеклопакета на II этапе подразумевает мойку стекол деминерализованной водой в специальной машине. Для этого применяются щетки со строго заданной жесткостью щетинок. Несмотря на кажущуюся простоту операции, мойка является важным процессом, значительно определяющим долговечность стеклопакета. Ручная мойка в настоящее время строго не рекомендуется, поскольку она не дает возможности полностью убрать с поверхности стекла жировую пленку и прочие вещества.

На III этапе заготовки спейсера соединяются в углах пластмассовыми или стальными уголками, после чего на его торцевую поверхность методом экструзии при температуре 120-140 ‘С наносится неотверждающийся эласто пластичный герметик первого герметизирующего слоя. К качеству такого слоя предъявляются высочайшие требования. Он должен быть равномерным и не иметь разрывов. Его ширина должна составлять не менее 3 мм, особенно в местах соединения и на углах. Дополнительно в углах наносится геметик вдоль соединительной щели.

На IV этапе выполняется первая предварительная сборка стеклопакетов посредством соединения стёкол и спейсера с нанесённым на него герметикой первого слоя. Качество этой операции определяется цветом бутилового шнура, который должен иметь черный цвет по всему периметру. Если на поверхности шнура и стекла имеется определенная белесость, это говорит о том, что нанесенный шнур трогали голыми руками или поверхность стекла не была очищена должным образом.

На завершающей стадии изготовления стеклопакета (автоматическим методом или вручную) по торцевой поверхности изделия наносится отверждающий герметик.